9月3日,PME表面精密加工博览会在上海新国际博览中心举办。

PME聚焦精密磨削技术、去毛刺/打磨/抛光技术、精密清洗技术、表面处理技术,致力于为终端用户提供零部件表面精密加工整体解决方案。

配天机器人高级产品经理孙晓文参加了博览会主论坛——PME机器人打磨、抛光、去毛刺创新与应用大会,并向与会嘉宾介绍了《配天机器人打磨去毛刺应用解决方案》,配天方案的先进性和实用性得到了现场专家和同行们的一致认可。

配天打磨去毛刺应用解决方案

01专业打磨算法·大幅提升效率和轨迹精细度

①叠加摆动指令,快速配置多种摆动模式,节省40%以上的调试时间:

通过输出摆动类型、摆动频率、振幅、夹角、半径、偏转轴、偏转角度等轨迹参数,使得操作人员可以快速配置,在保证打磨效果的同时,相对传统方法可节省40%以上的调试时间。

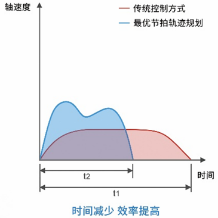

②轨迹精细化处理,提升打磨轨迹精度和效率:

通过高阶曲面规划、海量小线段规划、O型规划、模态抑制、轨迹滤波、恒力控制等功能来保证打磨光洁度和表面一致性。

高阶曲面规划海量小线段规划O型规划恒力控制

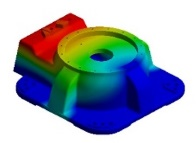

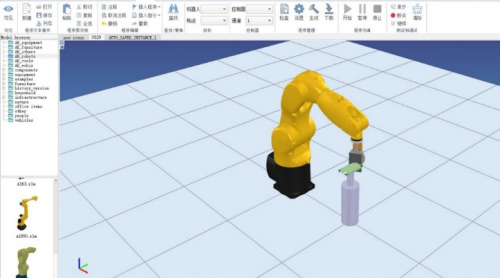

02专业3D仿真平台

应用机器人仿真平台缩短调试时间:

在一些设备加工精度有保障的应用场景,利用RobotLive从数字模型的拓扑信息生成机器人运动轨迹,行程轨迹仿真、路径优化和后置代码一气呵成,极大的缩短调试时间,同时可以适应曲面打磨的轨迹规划。

机器人仿真平台

应用案例

013C行业打磨案例

①项目难点

保证打磨表面的光洁度、纹理的一致性;

工件拐角处在任何角度观看下,灯光照射时都不能有任何棱角。

②配天方案

本方案利用配天的高阶曲面规划技术、海量小线段规划技术、O型速度规划等尖端技术,实现对手机、平板电脑等高要求等级外观面的打磨规划,大幅提升打磨的精度和效率。同时,运用轨迹滤波、模态抑制等技术,配合机器人恒力控制功能,消除了机器人运动震动对打磨表面的微小影响,大幅提升了打磨表面的光洁度以及纹理的一致性。

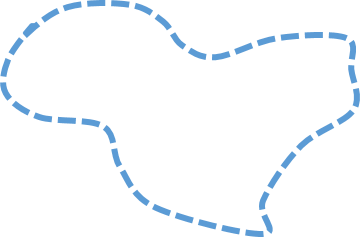

02大尺寸异形曲面打磨案例

①项目难点

风力发电的巨型叶片,具有尺寸非常大、表面为曲面特点,难以依靠传统的示教方案对整个叶片进行逐点示教。

②配天方案

获取风机叶片曲面多个自由度补偿值,据此实时调整打磨轨迹,实现高精度打磨:

配天机器人自研了特殊工装和轨迹补偿功能。特殊工装可以实时获取风机叶片曲面多个自由度补偿值,轨迹补偿功能则是在原始指令生成的打磨轨迹的基础上,按补偿值实时调整打磨轨迹,从而使打磨滚轮实时贴合叶片,实现叶片曲面的高精度打磨。

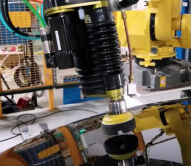

03滤波器腔体打磨案例

①项目难点

针对滤波器铸件毛坯进行打磨作业,工件为异型件、打磨缺陷众多,需要对异形面合模线飞边、腔内底部龟裂纹、侧面合模线、斜面龟裂纹、侧面麻点及渣包、散热齿底部龟裂纹、顶针印、侧面拉膜痕8个压铸缺陷进行打磨去毛刺,涉及几十道工艺步骤。工艺复杂,依靠传统打磨方案一致性差。

②配天方案

采用机器人持工件,搭建多工具组合的工作站,实现打磨作业。

◆ 工作站内设置多种打磨工具:主要包含砂带机、钢砂轮、往复锉、气动主轴、浮动主轴。p配备多种打磨头:砂带、锉刀、笔型刷、旋转锉等。

◆ 整个工作站采用一体式钣金设计,设置有多个吸尘口,利用工业吸尘器,实现粉尘的收集。

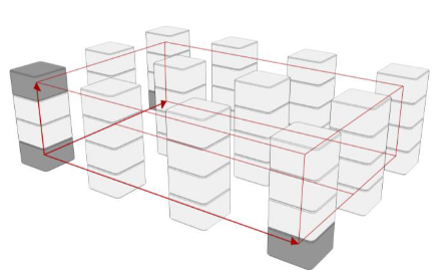

04新能源汽车电机壳铸件毛坯打磨工作站物料盘上料

① 项目难点

该项目主要是针对新能源汽车电机壳铸件毛坯进行打磨。 该工艺的难点主要在于:

◆物料盘放置8×5个铸件毛坯,机器人平面抓取精度需要达到0.1mm,而该精度高于机器人的*定位精度。

◆打磨区域为曲线线条,为保证打磨精度,机器人垂直方向的抓取精度需要达到0.1mm。

◆客户不希望逐点示教。

② 配天方案

基于配天便捷码垛工艺包,通过简单的对料盘的三个点进行示教,即可快速生成8×5的物料盘上料阵型,无需对机器人进行激光精度标定,阵型X、Y方向精度就能达到0.1mm以内。

配天便捷码垛工艺包

在工艺界面点选矫正选项,开通工具坐标系补偿功能,通过对第四个点的示教,即可自动增加对Z轴方向d的精度补偿。

工具坐标系补偿

抛光打磨,是机械制造业、加工业、模具业等众多行业中的重要工序之一。目前,机器人打磨抛光正在向智能化、柔性化、绿色化方向发展,并逐渐向航空航天、汽车加工等复杂曲面零件的加工工序中渗透。

未来,配天机器人将为各行各业的合作伙伴提供更加安全、可靠、高效的打磨去毛刺解决方案,促进打磨抛光生产过程转型升级,助力更多行业客户降本提效。